Fertigungsverfahren

Plastimat Leitpfosten werden aus umweltfreundlichen Niederdruck-Polyethylen hergestellt. UV-stabilisiert und in einer Mindestwanddicke von 3mm können unsere Pfosten kostengünstig und genau auf Kundenanforderung produziert werden.

Spritzgießtechnik

Spritzgießtechnik

In diesem Verfahren werden weltweit die meisten und präzisesten Artikel hergestellt. Alle Parameter sind exakt herstellbar. In diesem Produktionsverfahren für Leitpfosten wird gegenüber dem Blas- /Extrusionsverfahren ein Material gewählt, welches minimal härter ist, dadurch aber eine so „glatte“ Außenhaut hat, dass der Pfosten weniger verschmutzt als ein geblasener Leitpfosten. Der „saubere“ Pfosten erfüllt seine Aufgaben – besonders in der dunklen Jahreszeit – optimal.

Extrusionstechnik

Beim Extrudieren wird ein Profil mit einer gleichmäßigen Wandstärke „gezogen“. Das Verfahren ermöglicht eine ebene, fast glatte Außenhaut. Bei der Endlos-Produktion wird der Pfosten in der gewünschten Länge abgesägt. Das Endstück aus identischem Material – die Kappe – wird entweder – im Heißverfahren – bei Schmelztemperatur angeschweißt, so dass Pfosten und Kappe später eine Einheit bilden, oder es wird mit zusätzlichem, identischen Material angespritzt.

Beim Extrudieren wird ein Profil mit einer gleichmäßigen Wandstärke „gezogen“. Das Verfahren ermöglicht eine ebene, fast glatte Außenhaut. Bei der Endlos-Produktion wird der Pfosten in der gewünschten Länge abgesägt. Das Endstück aus identischem Material – die Kappe – wird entweder – im Heißverfahren – bei Schmelztemperatur angeschweißt, so dass Pfosten und Kappe später eine Einheit bilden, oder es wird mit zusätzlichem, identischen Material angespritzt.

Auch hier ist der Pfosten als Endprodukt homogen verbunden, ohne Qualitätsunterschiede in seiner gesamten Länge. Das Kreuzprofil ist eine Einheit und natürlich in sich stabiler als ein Hohlprofil oder als ein Hohlprofil mit Aussteifung.

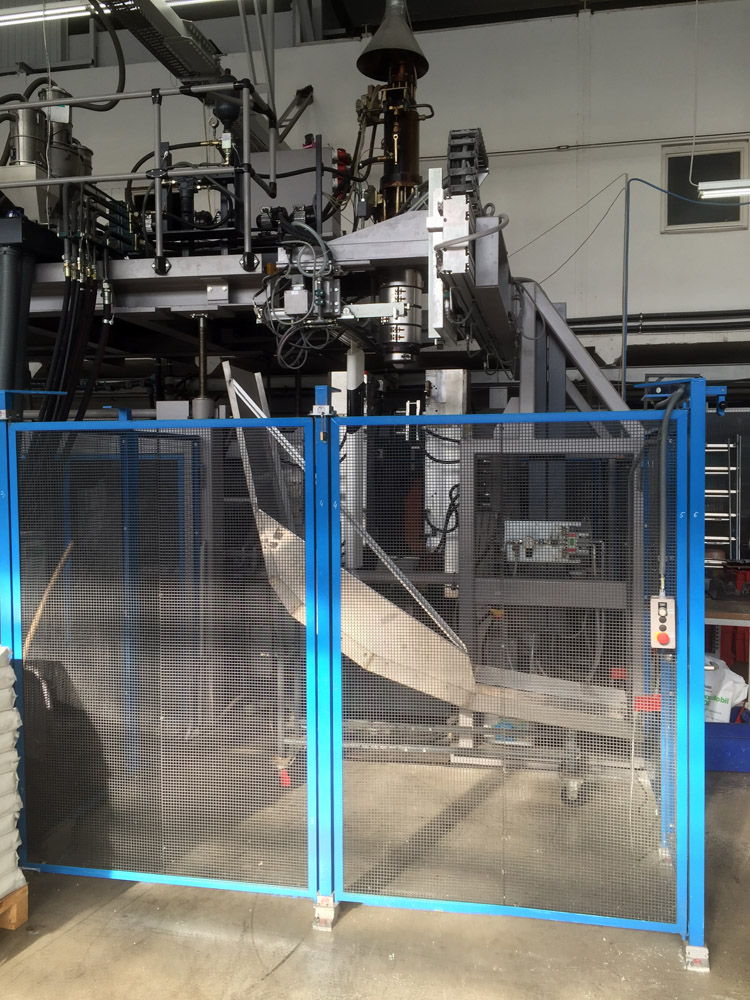

Blastechnik

Blastechnik

Das Blasverfahren ist die kostengünstigste Herstellungsart. Ein temperierter weicher Schlauch wird zwischen zwei Werkzeughälften gefahren. Die schwarze „Bake“ aus Folie, wird von einem Roboter eingelegt, dann fahren die Werkzeughälften zusammen. Luftnadeln stechen in den Schlauch und „blasen“ von innen den Schlauch an die Außenkontur. Bei der von Plastimat angewendeten Fertigungstechnik kommt es nur noch zu einer ca. ±0,3 mm Wand- stärkendifferenz.